» Ce projet dure depuis 2 ans ; il n’est toujours pas fini ! on en parle même presque plus ! le chef de projet a changé 2 fois et l’ensemble des membres de l’équipes ont été rénouvelés excepté l’expert de la DSI !

Je trouve que le périmètre de ce projet était mal défini ; peut être trop vaste, trop transverse .

Je suis plutôt d’accord avec toi! Plus de 400 personnes sont concernés par ce processus ! Et je ne parle même pas des prestataires extérieurs.

L’équipe projet est obligée de prendre en considération une multitude d’attentes , d’irritants et de solutions portés par les différentes parties prenantes.

Le chef de projet doit trouver le bon équilibre : faire participer tout le monde et trouver assez rapidement un consensus sur les solutions à mettre en oeuvre, sans s’éterniser dans les discussions ………. »

« C’est comme si on te propose de manger un mammouth en une seul fois ! même obelix prendrait peur ! »

« Eh si on découpait le mamouth en tranches »

Découper le projets en plusieurs sous projets paraît évident et permet de générer successivement , rapidement des petits résultats plutôt que d’essayer d’avoir un résultat retentissant au terme d’un projet qui peut durer parfois 2 ans , ne jamais finir ou être abandonné.

Ce type de stratégie permet d’anticiper des gains de trésorerie et de maintenir plus facilement la motivation des équipes en générant des changements plus rapides limitant ainsi les frustration et l’impatience.

En fonction des types de projet d’amélioration; le découpage ne se fait pas de la même façon.

Voici un exemple vécus chez un de nos clients et les points de vigilance à prendre en compte pour découper correctement le mammouth. Bonne dégustation !

Améliorer la productivité sur un processus de fabrication d’un principe actif (pharmaceutique)

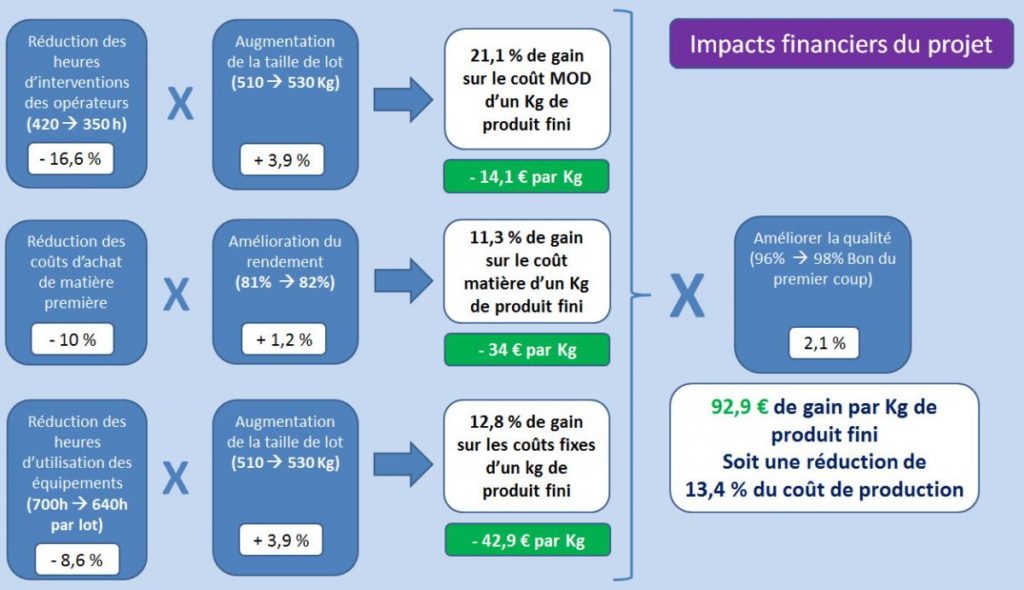

En décortiquant la structure de coût; on identifie les différents leviers sur lesquels on peut jouer :

1- Réduction des coûts d’approvisionnement des matières premières :

– élimination de prestations qui n’ont pas de valeur ajoutée ( conditionnement , manutention supplémentaire, flux documentaires)

– réduction du volume administratif ( DA, factures , recouvrement) par la mise en place d’un contrat cadre.

2- Augmentation des tailles de lot ( améliorer le taux de remplissage des équipements : 510 Kg –> 530 Kg par lot en moyenne :

– optimiser le séquençage et le timing d’introduction des matières premières

3- Réduction du temps d’utilisation des équipements (700 h –> cible 650 h en moyenne) :

– mettre en place des systèmes d’alertes pour éviter dépasser les temps gammés des différentes réactions chimiques.

– tester des temps gammés plus faible sans dégrader la qualité du produit et le rendement chimique

4- Réduction des temps d’intervention MOD (Main d’oeuvre) ( 240 h –> 210 h en moyenne)

– mettre en place des systèmes de pilotage à distance pour limiter les déplacements des opérateurs .

– Simplifier les méthodes de prélèvement des échantillons analysés en labo dans le cadre du suivi de production

– décortiquer les interventions avec les opérateurs (production et qualité) pour éliminer les pertes lean

– simplifier le reporting et supprimer les documents de production qui ne sont pas utilisés par le management et par les clients

5 – Augmenter le rendement chimique de 81 % à 82% et limiter la variation à +/- 1% :

– Mesurer les rendements des différentes réactions chimiques successives

– Identifier les facteurs techniques influants ( caractéristiques matières premières ; réglages machine : préssion , température , viscosité, ph, vitesse des agitateurs ;……)

6 – Améliorer la qualité : 96 % –> 98 % bon du premier coup :

– Exploiter les prélèvements d’échantillon pour identifier les réaction chimiques qui génèrent le plus de non qualité , mettre en place des anti- erreur, renforcer la formation et la polyvalence des opérateurs

Dans cet exemple; Les points 3 et 4 ont été traités avec une démarche Lean , les points 5 et 6 avec une démarche 6 sigma. Certains leviers sont interdépendants. Nous avons été vigilants pour coordonner et synchroniser l’avancement des différentes équipes projets pour :

– atteindre l’objectif de coût sans détériorer les caractéristiques des matières première ( rugosité, pureté, granulométrie ) qui impactent sur le rendement chimique

– améliorer la qualité sans augmenter de façon systématique les contrôles en dégradant l’objectif de réduction des heures d’interventions de la MOD ………..